觸媒在減碳淨零扮演的角色

許湘琴 組長

財團法人中技社

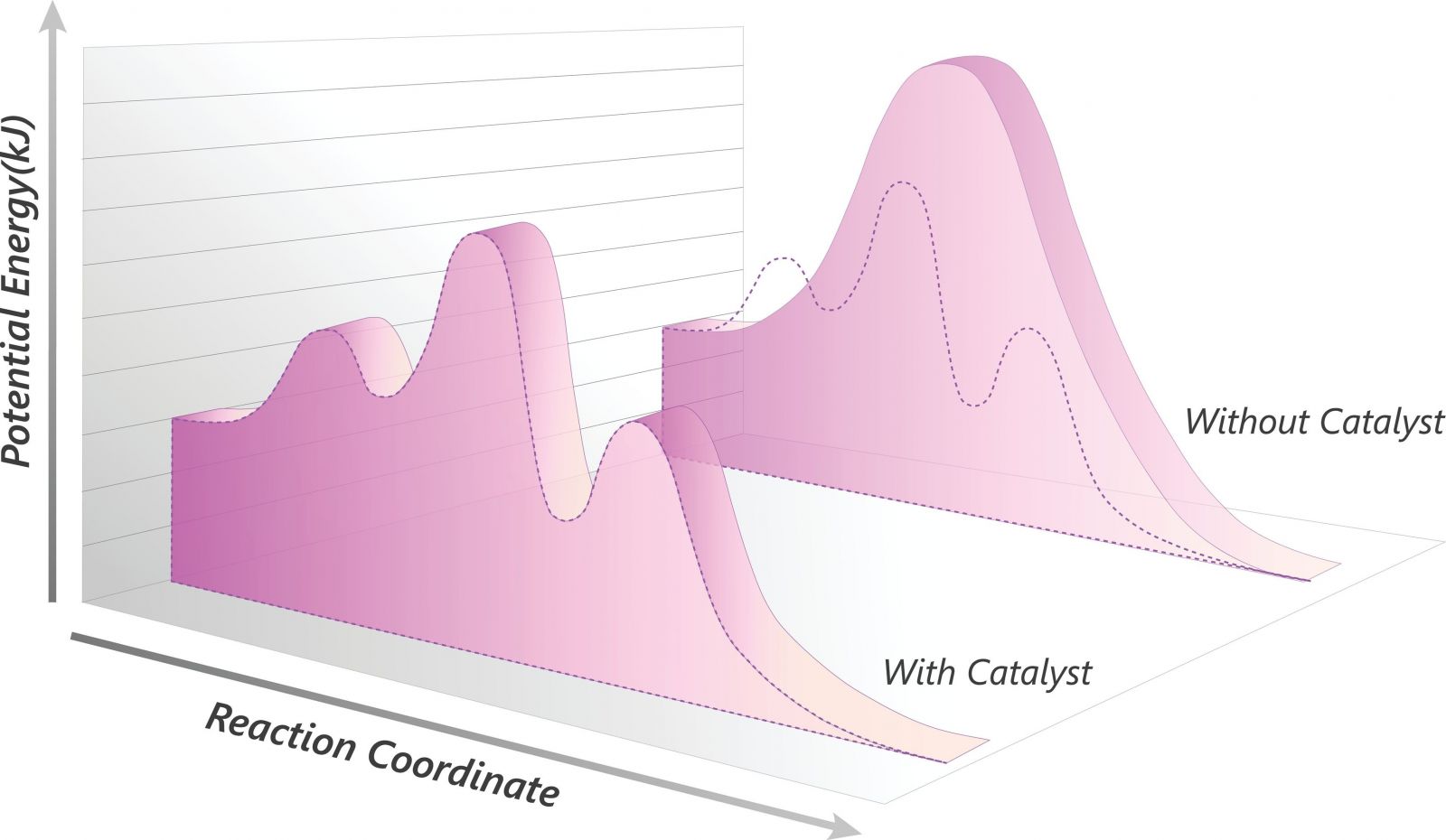

觸媒相信對絕大數人是陌生的,但它對許多產業而言卻是舉足輕重影響深遠,譬如:石油煉製、石化產品生產、環境保護等;觸媒在廢棄物產量、能源耗損上,也默默地扮演重要角色。依據IUPAC的定義,觸媒 (Catalyst) 是一種增進化學反應速率的物質 (Substance) 。觸媒既是反應物也是產物,亦即理想狀況下,在反應過程並沒有發生任何物理或化學變化,就像現實生活中的媒人一樣,兩位不相識的男女,經由媒人撮合在一起,而媒人還是媒人,沒有改變。是藉由觸媒選擇一條反應活化能較低的路徑,加快反應速率,或改變反應的產物比。

大多數情況下,參與反應的觸媒只需微小的量,就像只要一個媒婆就可促成幾十對、幾百對姻緣一樣,不過雖然是量少,但由於廣泛的應用需求,2022 年全球觸媒的產值也接近 227 億美金,預測 2028 年會達到 290 億美金,將增長近 25%,成長背後的原因不只來自於因為人口增加所帶來的經濟成長,另一主要動力是來自於人類需要積極的向減碳之路邁進。以下將扼要舉幾個例子說明觸媒在未來減碳淨零技術發展所扮演的功能。

氫經濟時代的來臨,被提出已有一、二十年的時間,但因為成本的關係,一直未成為風潮,直到這兩、三年,尤其氣候變遷加劇,為有效降低長距離運輸、鋼鐵、石化煉製產業的碳排,以及滿足低碳發電的需求,氫可發揮的功能,重新獲得認識,氫的製造、輸儲與應用等相關技術及基礎建設所需,更引起先進國家廣泛的重視,全球相關的規劃投入已有數百美元。氫的供應是氫經濟的源頭,2022 年全球氫的產能約 9,500 萬噸,主要原料為化石能源,其中天然氣佔 62%,煤佔 21%,來自石油煉製約佔 16%,也就是說 99% 的氫產製都會排放 CO2,基於氫在未來減碳與邁向淨零碳排路徑將扮演重要功能,如何減少製氫所排放 CO2 是當前需積極投入方向,而在綠氫的供應在近期無法滿足所需之下,有效降低以化石原料製氫之碳排放量是可立竿見影。

甲烷製氫是目前工業界從化石原料製氫的技術,主要分成碳氫化合物重組與裂解反應兩類。重組反應的原料還有水或氧,所使用的碳氫化合物以甲烷最大宗,反應是高度吸熱,反應溫度約 800~1,000℃,壓力為 20-40 bars,常用的反應觸媒以鎳為主。由於高溫高壓反應所需設備要高額投資,傳統上反應器設計是由一束高有 10 m,直徑約 10 cm 的管子集結而成,並將管末置於爐膛,設計目的是為了有好的熱傳,使反應器(各別管柱)內反應物與觸媒得到適當均衡的加熱,並避免結碳發生於管壁,影響反應危害系統。為改善此反應的能源消耗,從觸媒的功能可知,改善或開發新觸媒是最直接的辦法,除了降低反應活化能外,也可因反應溫度降低,減少對環境的熱損與設備投資。當前最常用的觸媒,是將鎳金屬附於氧化鋁載體 (Ni/Al2O3),但容易發生結碳 (coking),同時鎳金屬顆粒會隨時間集結為大顆粒,減少整體催化劑表面積,使活性降低。因此產學界對於如何改良的研究未曾間斷,包括(非全然)摻雜其他元素、改變載體、引用其他金屬,如鈷、銅、鉬等,或是貴金屬,如釕、銠、白金等,當然也有嚐試改善製程程序的努力,希望在可見未來能有成效。

而直接從甲烷裂解為氫氣與碳,免去水的加入,就不會有 CO2 的產生,是一個很有吸引力的產氫方式,但電漿直接裂解所需溫度較高 (為1,000~2,000℃),且產物非常多樣,如加觸媒催化,溫度可大幅下降,但觸媒活性因碳粉遮蔽,需頻繁再生是需要克服的問題,未來兩種技術競爭,誰勝出將拭目以待。

氫氣的輸儲由於受到氣體密度低或液態時溫度過低 (-252.8℃),以至實務操作下與設施成本均大幅增加,以氨為氫載體的想法遂被提出,依據IEA的研究,氨在未來氫經濟發展已被相當程度認為可發揮一定的功能。

自從上世紀初,工業化製氫的哈伯法 (Harber-Bosch) 技術成功開發,氨至今已是全球製造農業肥料的主要原料,全球半數人口仰賴的農產來自於氨相關的肥料。氨同時也是工業界採用的主要冷媒之一,尤其在含氟冷媒氣體可能具溫室效應,含氨冷媒由於價格較低,因此在大規模的空調系統應用也有增加趨勢。氨同時也用於醫藥、染整與爆裂物的產業。

其次,如同甲烷,氨可做為長時間的能源載體與零碳燃料,因為氨不含碳,經由化學鍵的斷裂或形成而釋放能量,並不會產生二氧化碳,當氨起完全氧化反應,只會產生氫氣、氮氣和水。1個氨分子會有3個氫原子,氫的質量佔氨分子的 17.6%,因此是不錯的氫載體,在氫經濟來臨的時代,具有很大潛力可應用於氫的輸儲,亦可應用於燃料電池,對未來淨零減碳的發展可扮演多重功能。

哈伯法製氨是氮氣與氫氣於 350~525℃ 與 10-30 百萬帕 (MPa),在鐵為主的觸媒存在下進行的反應。每年產量約 1.8 億噸,製程排放的二氧化碳約佔全球總量 2%。面臨當今減碳的急迫性,如何降低該製程的碳排放量實刻不容緩。最直接做法就是從觸媒著手,目前已開發出釕 (Ru) 金屬取代鐵為主的觸媒,可提高在較低溫與壓力下單次通過反應器觸媒床的轉化效率。其次,反應所需氫氣目前主要是由碳氫化合物經裂解或水蒸氣重組製氫而來,如果能改由常溫、常壓電解水而來,必能減少碳的排放。電解水產氫是已習知技術,要提升效率,電極上的觸媒更是關鍵,此點容後面再做說明。基於引用綠電可以更進一步降低碳排,英國與日本已分別進行試驗工廠等級的電解水與小型化哈伯法製程的結合,以期未來能廣泛應用於小規模綠電產區,以擴大效益。

另一項近年許多研究積極投入有關氨的合成技術,是電化學合成氨,此項技術具備低能源消耗的特性,進料可以是氫氣與氮氣,或者是水當作是氫氣來源。不過電化學合成氨發展,目前 TRLs 僅達 1~2,產率很低,主要受限於氮氣分子不易分割,以及以水為原料,氫的產出成為主要的競爭反應,有待未來高效率的電化學觸媒被開發出來,目前所膫解不同的觸媒可能會經由不同的反應機構,而反應同時亦受電解質所影響。

從甲烷製氫,進而應用於製氨或其他工業用途,除了須進行碳捕捉以減少碳排外,也須克服甲烷於操作過程的洩漏問題,以及避免甲烷造成的溫室效應。直接電解水產氫,並使用綠電是目前全球最積極投入製造綠氫的方式。電解產氫技術已存在超過 100 年歷史,大型化、高能源效率,與低成本是主要的努力目標。現今主要有三種水電解技術:(1) 質子交換膜 (PEM) 電解法;(2) 鹼性電解法;(3) 高溫固態陶瓷氧化物 (SOEC) 電解法。PEM 方法是在酸性條件下進行,優點是產生的氣體較不會通過交換模造成危險,同時提高質子傳導率,因此能源效率較好,產氫速度快,缺點是酸性條件下,氧氣產生的電極 (OER) 只有貴金屬為主體的觸媒才有好的催化表現,開發不含貴金屬或大幅降低貴金屬含量觸媒是未來發展重點。鹼性電解法目前商業化產品採用的是非貴金屬,然而在氫產生電極 (HER),氫的有效濃度卻比 PEM 電池小 2~3 個級數,因此未來需要開發高活性的觸媒,以提高電解效率。

至於 SOEC 方法,有許多人看好未來有機會勝出,主要是因為一部分水解離所需能量由熱所提供,因此所需的電能較低,可以有較高的電解能源效率,較高的電流密度也可產製較多的氫氣。但較高的電解溫度也會帶來許多缺點,許多電池效能衰退,其成因是因為組件發生化學與物理變化,就如同氫電極上的鎳觸媒,由於高溫的關係,其微結構改變,因此活性也改變,如何製備結構穩定的高溫觸媒,或開發出於低溫具高反應性觸媒,是 SOEC 未來能否勝出的關鍵因素之一。

從近年汽車產業的發展來看,電動車的世代似乎已悄然來臨,不論是使用鋰電池還是燃料電池。因此未來煉油需求勢必下降,但煉油的副產品,如各種石化產品與化學品已是人類生活的重要一部分,基於環境友善與生產效率,未來石油煉製勢必走向石化與化學產品為主,油品為副的情境,要達此目標,原先石油煉製的製程條件與使用的許多觸媒必然要調整改變,這是件大工程。其次,為進一步朝淨零邁進,以生質物料取代原油也是必然發展趨勢,屆時更多的化學反應觸媒需被開發,更凸顯觸媒的開發與應用不只在未來的淨零減碳扮演重要角色,對人類未來的經濟與生活發展也是至關重要。我國科技研發在觸媒領域過去曾多所投入,但近年在電子與資通訊領域,以及相關材料趨於熱門之下,已沒有受到太多重視,相對歐美和中國大陸長期一直是重點項目,我國相形遜色。事實上2022年諾貝爾化學獎也頒給在催化領域有傑出貢獻的學者。希望在可見的未來,化學催化劑與相關研究,有機會能在台灣再度獲得大家的重視。

參考資料:

- IUPAC. Compendium of Chemical Terminology, 2nd ed. (the "Gold Book"). Compiled by A. D. McNaught and A. Wilkinson. Blackwell Scientific Publications, Oxford (1997).

- Industrial Catalyst Market: Global Industry Trends, Share, Size, Growth, Opportunity and Forecast 2023-2028, PR Newswire October 4, 2023.

- IEA, Global Hydrogen Review 2023.

- M. Mbodji, J.M. Commenge, L. Falk, D. Di Marco, F. Rossignol, L. Prost, S. Valentin, R. Joly, P. Del-Gallo, Chemical Engineering Journal 207–208 (2012) 871–884.

- Haotian Zhang, Zhuxing Sun, Yun Hang Hu, Renewable and Sustainable Energy Reviews 149 (2021) 111330.

- J. C. J. K. Norskov, Chairs in U.S. DOE Roundtable: Sustainable ammonia synthesis report, Feb. 2016.

- R. Schlögl, Ammonia Synthesis, in Handbook of Heterogeneous Catalysis, Wiley-VCH Verlag GmbH & Co. KGaA, 2008.

- Shan Wang, Aolin Lu and Chuan‑Jian Zhong, Nano Convergence (2021) 8:4 Pavlos Nikolaidis, Andreas Poullikkas, Renewable and Sustainable Energy Reviews 67 (2017) 597–611